當Tesla宣告導入Mega Casting大型鑄造技術用於製造Model Y時,Tesla的CEO Elon Musk曾經表示「這將是車身製造的一大革命!」現在,Volvo也將引入Mega Casting技術用於新世代電動車設計。今日 (2/7) ,在Volvo原廠結構與車輛平台工程師,同時也是Volvo的Mega Casting計畫負責人Dr. Mikael Fermér與臺灣媒體的視訊會議對談中即預告,Volvo確定將引進Mega Casting技術作為新世代電動車平台與車身開發基礎,預計於2025年後為Volvo的新世代電動車帶來助益,也像是直接向已經使用Mega Casting技術的Tesla下戰帖!

更多新聞:純電版XC60有望2024年現身 Volvo版超級工廠同步籌建

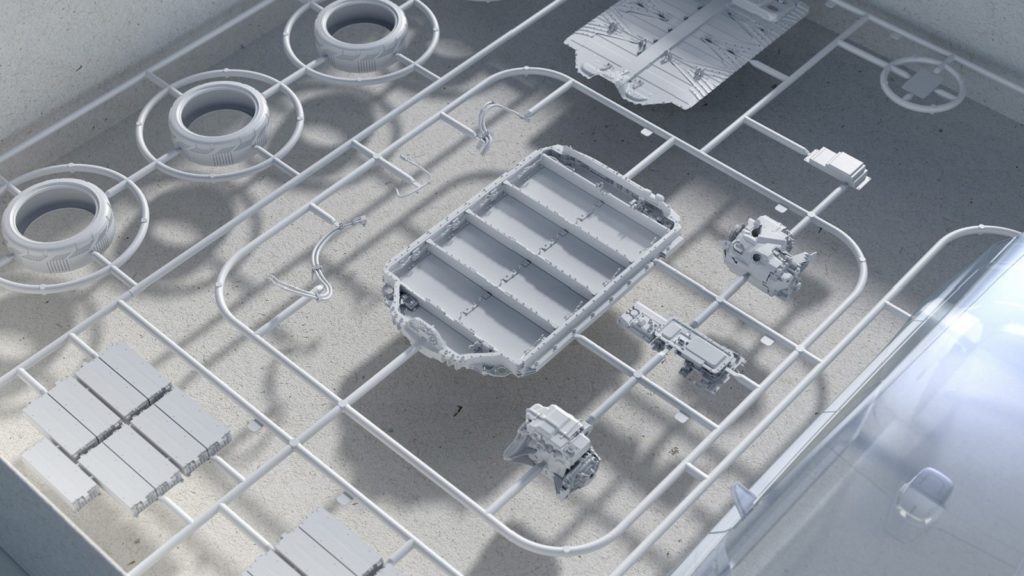

傳統上車身、底盤是以多組金屬沖壓建膠合、焊接所組合而成,車廠會依照所在位置與功能不同,規劃出堅硬的籠型結構以及可吸收撞擊力道的潰縮區域,再使用不同金屬打造,最後組合成兼顧剛性與安全性的車體結構。首先在Tesla Model Y上實現的Mega Casting技術讓Tesla得以有效降低車身後半部的底盤零件,以「一體成型」的方式製造Model Y的車身後半段底盤,簡化製造過程以及零組件數量,進而帶來輕量化效果,幫助電動車提升續航里程。

為了提升續航力,除了電池增輛、提升能號效率,輕量化與低風阻是目前車廠所著重的兩大方向。為了降低車身與底盤重量,鋁合金材質是其中的選項之一,但是鋁合金在現行的沖壓技術中,相對較難以做成複雜形狀,必須沖壓多組簡單的形狀,在組合成所需的樣貌。然而,在裝過程中,鋁合金又會面對難以焊接的問題,因為焊接高溫可能會造成鋁合金變形,於是只能選用膠合或者鉚接技術。如此一來,如果選用鋁合金作為輕量化解決方案,就會產生必須生產多組沖壓模具,且組裝技術複雜等問題,反而無法簡化生產流程。

Mega Casting技術則是運用高速將熔化成液態的金屬鑄入模具當中,以直接變成型樣的形狀。而且,由於Mega Casting鑄造機台已經可以打造大型零件,也就是說,可以直接讓底盤直接以「一體成型」的方式生產,只要一套模具,就能完成過去需要多套模具,且必須要進行組裝的生產流程,讓車輛的生產、組裝過程更為簡單、快速。

Dr. Mikael Fermér表示,在這樣的生產技術導入之後,不但可以減少零件數量、簡化生產流程、提升生產速度以及拉抬產線產能,更可以達到降低車輛製造時的碳足跡,讓電動車更朝永續發展的目標前進。而且,還能伴隨降低生產成本的「功效」。不僅如此,過去跨級距車款,例如B-Segment小型跨界休旅與正七人座大型旗艦休旅通常無法只用同一套平台開發,未來導入Mega Casting技術之後,甚至只需要一套平台技術,就能夠滿足全級距車款所需。

而且,由於電動車結構較為簡單,加上Mega Casting技術可以更有效率完成車身零組件的關係,還可以讓車身尺碼縮小、壓低,進而達成降低風阻的效果。搭配上採用鋁合金材質帶來的輕量化效果,也能夠協助提升電動車款的續航力。

不過,目前Volvo尚不願透露Mega Casting技術未來的進度規劃,也沒有透露究竟哪款車會搶先使用,只表示這項技術將會被導入至未來電動車生產,以及新一代電動車技術平台當中,預計將會自2025年左右導入量產。依照這樣的規劃,很可能趕不上給與SPA II平台使用,因為Volvo先前已經透露XC90後繼車款,也就是SPA II平台的首款量產作品預計將於今年稍晚發表。Volvo的Mega Casting技術細節,以及相關量產規劃為何?還有待後續揭曉。

延伸閱讀: